مروری بر مشکلات جوشکاری فولادهای زنگ نزن آستنیتی و راه حل های آن-بخش دوم

3-2-ترک خوردن گرم

گاهی حین انجماد جوش یا ریخته گری، ترک هایی در پایان انجماد ظاهر می شود که معمولا در خط مرکزی جوش فولادهای زنگ نزن آستنیتی تشکیل شده و به ترک خوردن گرم یا ترک خوردن انجمادی موسوم است. این ترک ها به دلیل پس زدن ناخالصی هایی مثل گوگرد و فسفر توسط جامد اتفاق می افتد. به دلیل این پس زدن، غلظت ناخالصی ها در مذاب باقی مانده افزایش یافته و این ناخالصی ها ترکیبات با نقطه ذوب کم با سایر عناصر آلیاژی موجود در فولاد زنگ نزن آستنیتی می سازند. در عین حال، به دلیل انقباض حین انجماد، تنش کششی در مرکز اتصال جوش ایجاد شده و جوش به دلیل تاثیر همزمان تنش های کششی انجمادی و تشکیل ترکیبات با نقطه ذوب کم ترک می خورد.

بررسی ها نشان داده که گوگرد و فسفر همراه با آهن منجر به تشکیل ترکیبات با نقطه ذوب کم مثل FeS (°C 1190) و P3Fe (°C 1166) می شود که در عمل باعث تشکیل یوتکتیک های با نقطه ذوب کم مثل Fe-FeS (°C 988) و Fe-P3Fe (°C 1050) می شود. همچنین سایر ترکیبات یوتکتیک با دمای ذوب کم در فولاد زنگ نزن مثل Ni- 2Si3Ni (°C 637) و Ni-P3Ni (°C 875) وجود دارد، این اجزاء موجب افزایش حساسیت به ترک خوردن می شوند. گوگرد و فسفر در مرزدانه ها حین انجماد جدایش یافته و باعث تشکیل ترکیبات فوق می شوند.

سیلسیم موجب افزایش حساسیت به ترک خوردن گرم در فولادهای زنگ نزن کاملا آستنیتی می شود. به هر حال، اگر در مقادیری که باعث تشکیل مقداری فریت δ شود در بهبود مقاومت به ترک خوردن گرم موثر است. نایوبیوم نیز تاثیر منفی بر مقاومت به ترک خورن گرم دارد. تاثیر این ناخالصی ها با آزمایشات متنوع تایید شده است .اضافه کردن مقادیر کم از نیتروژن حین جوشکاری فولادهای زنگ نزن آستنیتی موجب کاهش حساسیت به ترک خوردن گرم می شود که مشابه با کاهش جدایش سیلسیم در امتداد مرزدانه ها است. به هر حال، اگر نیتروژن بیش از اندازه با روش هایی حین جوشکاری فولادهای زنگ نزن آستنیتی (مثل 304 یا 316) اضافه شود موجب کاهش مقدار فریت در فلز جوش و افزایش حساسیت به ترک خوردن گرم می شود. به دلیل این که این ناخالصی ها در فریت بیشتر از آستنیت حل می شوند، حضور مقداری فریت حین انجماد به عنوان جاذب ناخالصی ها عمل می کند و مفید است.

تحقیقات زیادی بر نظریه های ترک خوردن گرم ارایه شده و همگی انجماد کامل را در چهار مرحله تقسیم بندی کرده اند:

در مرحله اول، جوانه زنی جامد باعث مذاب خمیری شده که جامد و مذاب در کنار هم تشکیل می شوند. در مرحله دوم، فازهای جامد و مذاب پیوسته هستند اما جامدات به یکدیگر متصل شده و یک شبکه می سازند که نمی تواند حرکت کند اما هر نوع ترک حین این مرحله با مذاب پُر می شود. در مرحله سوم، جامدات با مصرف مذاب رشد کرده و میزان آن کم می شود. در این مرحله، اگر ترک تشکیل شود با مذاب ترمیم نشده و در این منطقه جوانه ترک تشکیل می شود. این محدوده دمایی به محدوده دمایی انجماد بحرانی شناخته می شود. در مرحله چهارم، ترک خوردن اتفاق نمی افتد و هیچ مذابی وجود ندارد.

اگر فلز جامد به صورت فریت با آستنیت که ظاهرا در مراحل آخر انجماد تشکیل می شود (حالت انجمادی F/FA)، فلز جوش در برابر ترک خوردن گرم مقاوم است، زیرا ناخالصی هایی که باعث ترک خوردن گرم می شوند انحلال پذیری بهتری در فریت نسبت به آستنیت دارند و از این رو، در فریت به دام می افتند و فلز مذاب تمیزتری برای انجماد نهایی باقی می ماند. به هر حال، اگر فلز جوش به صورت آستنیت منجمد شده و فریت فقط در مراحل آخر انجماد تشکیل شود (حالت انجمادی A/AF)، پس فلز جوش در معرض ترک خوردگی گرم است.

در فلزات جوش کاملا آستنیتی، حساسیت به ترک خوردن گرم به طور قابل توجهی برای مقدار فسفر و گوگرد بیشتر از 015/0 و %01/0 وزنی زیاد می شود. اگر هر دو (فسفر و گورد) زیر %002/0 وزنی باشد، مشکل ترک خوردن گرم برطرف می شود .به دلیل حضور فریت δ در جوش فولاد زنگ نزن آستنیتی، احتمال ترک خوردن گرم کم است. سیم پُرکننده و روند جوشکاری باید به نحوی انتخاب شود که حین انجماد مقداری فریت تشکیل شود که ناخالصی ها را جذب کند و مانع از ترک خوردن گرم شود. علاوه بر انتخاب فلز پُرکننده، باید اثر رقت به دلیل ذوب فلز پایه نیز در نظر گرفته شود. انتخاب فلز پُرکننده با کمک نمودار غلظت برای فلزات جوش فولاد زنگ نزن آستنیتی انجام شده است، مثل نمودار شفلر، نمودار دی یانگ، 1988 WRC و 1992 WRC.

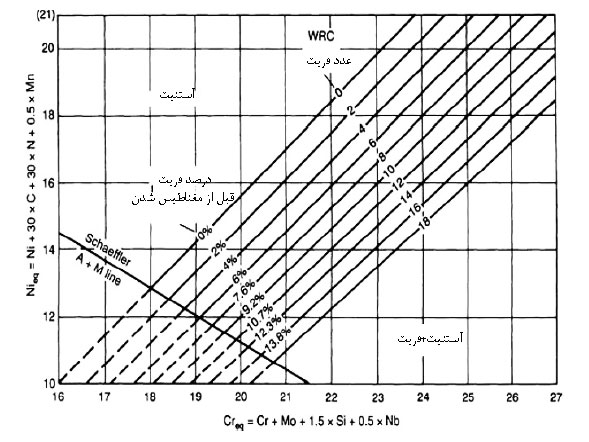

در سال 1949، آنتون شفلر نمودار معروف شفلر را منتشر کرد. این نمودار رابطه بین پایدار کننده های آستنیت (نیکل معادل) و پایدارکننده های فریت (کروم معادل) است که معمولا در فولادهاز زنگ نزن آستنیتی حضور دارند. برای استفاده از این نمودار، ابتدا نیکل معادل و کروم معادل محاسبه شده و بر نمودار رسم می شود. نمودار شامل خطوط هم فریت است و مقدار فریت برای کنترل ترکیب شیمیایی جوش با کمک آن خطوط به راحتی یافت می شود. تجربه نشان داده است که این نمودار زمانی به خوبی کار می کند که فولادهای زنگ نزن آستنیتی گروه 300 متداول با الکترود روکش دار جوشکاری می شوند. اما محدودیت هایی با ترکیب شیمیایی اسمی یا فرایند جوشکاری دارد که امکان اضافه کردن نیتروژن را دارند . روابط زیر توسط شفلر برای محاسبه نیکل و کروم معادل استفاده شده است:

Nb5/0+Si5/1+Mo+Cr=معادلCr

Mn5/0+C30+Ni=معادلNi

شکل 3: نمودار شفلر.

دی لانگ توانست نمودار شفلر را با در نظر گرفتن تاثیر نیتروژن در تشکیل آستنیت با مصرف فریت اصلاح کند. به طور کلی، نمودار دی لانگ رابطه بهتری با فرایندهایی که امکان اضافه کردن نیتروژن (مثل جوشکاری قوسی تنگستن-گاز و جوشکاری قوسی فلز-گاز) دارند فراهم می کند، ولی هنوز دو محدودیت در نمودارهای دی لانگ وجود داشت:

1)در نظر گرفتن مقدار فریت در جوش های با منگنز زیاد

2)بیش از اندازه در نظر گرفتن عدد فریت در فلزات جوش پُرآلیاژ.

شکل 4: نمودار دی لانگ.

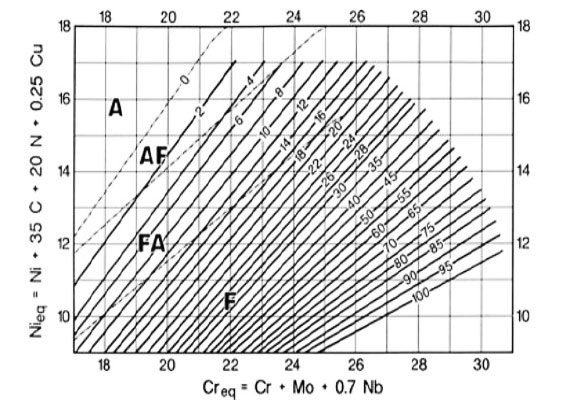

برای غلبه بر محدودیت های نمودار دی لانگ، مرکز تحقیقات جوشکاری نمودار دیگری تحت عنوان 1988-WRC ابداع کرد. دوباره نمودار 1988-WRC اصلاح شد و اثر مس به عنوان پایدار کننده آستنیت اضافه شد و نمودار جدید تحت عنوان 1992-WRC معرفی شد که بهترین ابزار برای تعیین مقدار فریت در جوش بر اساس ترکیب شیمیایی است. با در نظر گرفتن روابط زیر می توان نیکل معادل و کروم معادل را محاسبه کرد:

Nb7/0+Si5/1+Mo+Cr=معادلCr

Cu25/0+Ni20+C35+Ni=معادلNi

شکل 5: نمودار 1992-WRC.

امروزه تجهیزات اندازه گیری فریت به صورت قابل حمل برای اندازه گیری عدد فریت اتصالات جوش استفاده می شود. به هر حال فریتی که در دمای اتاق بعد از انجماد باقی می ماند فقط بخشی از آن چیزی است که حین انجماد وجود داشته است، زیرا بخشی از آن ممکن است در دمای پایین تر به آستنیت استحاله یافته باشد.

بنابراین، پیدا کردن فریت در دمای اتاق فقط نشانه غیرمستقیم از حالت انجماد است. به هر حال، ارزیابی حالت انجماد مشکل و زمان بر است. عدد فریت در دمای اتاق با یک دستگاه قابل حمل (فریت سنج) (با مشخصات فنی 4.9 A AWS/ANSI کالیبره شده) به راحتی قابل اندازه گیری است. روش دیگر اندازه گیری مقدار فریت با مهارت کارشناس برای اچ کردن و ارزیابی ریزساختاری است حداقل عدد فریت 3 برای اتصال جوش عاری از مشکلات ترک خوردن در فلزات جوش فولادهای زنگ نزن آستنیتی و حداقل عدد فریت 5 در فولاد زنگ نزن آستنیتی 347 لازم است. عواملی که تاثیر فریت δ در کاهش حساسیت به ترک خوردن را تشریح می کنند به صورت زیر است:

1)انحلال پذیری بالاتر عناصر حل شونده مشکل ساز در فریت و کاهش جدایش در مرزدانه ها

2)رشد ترک به دلیل حضور دو فاز متوقف می شود

3)تَرشوندگی کمتر فصل مشترک δ-γ با مذاب نقطه ذوب کم

4)انعطاف پذیری فریت در دمای بالا بیشتر از آستنیت است، از این رو، امکان آزادسازی تنش های حرارتی وجود دارد.

5)ضریب انبساط حرارتی کمتر فریت در مقایسه با آستنیت باعث تولید تنش های کششی کمتر می شود.

محدودیت های خاصی برای اندازه گیری فریت با این تجهیزات وجود دارد:

1)باید اندازه گیری ها در امتداد خط مرکزی مهره جوش تازه جوشکاری شده انجام شود. اندازه گیری فریت بعد از عملیات حرارتی جوش یا در همه نقاط در امتداد لایه چند پاس نامناسب است، زیرا عملیات حرارتی یا حرارت دهی مجدد با پاس جوش بعدی موجب کاهش فریت به سمت مقدار تعادلی آن می شود.

2)حفظ درصد فریت همیشه از مقاومت به ترک خوردن مطمئن نمی کند، مثل حالتی که ناخالصی های زیاد در فولادهای زنگ-نزن خوش تراش وجود دارد که حساسیت فلز به ترک خوردن گرم در هر سطح فریت را افزایش می دهد. از طرف دیگر، مقادیر ناخالصی بسیار کم موجب جوش با فریت کم یا حتی صفر می شود که مقاومت به ترک خوردن را موجب می شود.

3)حساسیت به ترک خوردن گرم برای جوشکاری بدون فلز پُرکننده نباید بر اساس اندازه گیری فریت در فلز پایه جوشکاری نشده باشد. کارگرم در فلز پایه موجب آزاد شدن/کاهش فریت و کار سرد موجب مقداری مارتنزیت ناشی از کرنش می شودکه ماهیت مغناطیسی دارد و عدد فریت را بیشتر نشان می دهد.

4)جدا از مشخصات فنی تولید کننده کخ باید نشان دهنده عدد فریت 3 باشد، پارامترهای جوشکاری نیز بر عدد فریت جوش تاثیر می گذارد.