استحاله فازی در فولادهای زنگ نزن دو فازی

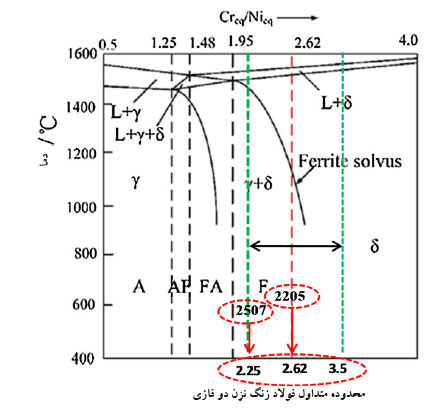

تغییر در خصوصیات ریزساختاری بر خواص مکانیکی و مقاومت به خوردگی تاثیر می گذارد، از این رو، کنترل ریزساختار در حین جوشکاری با مقدار فریت پیشنهاد شده بسیار مهم است و باید عاری از فازهایی مثل نیتریدها، کاربیدها یا ترکیبات بین فلزی باشد. شکل 2 تصاویر با وضوح بسیار بالا از بررسی های میکروسکوپ الکترونی روبشی و عبوری را نشان می دهد از این رو، جوش فولادهای زنگ نزن دوفازی در حالت کاملا فریتی منجمد می شود (اولین فازی که مستقیما از مذاب جوانه می زند) و سپس آستنیت زیر دمای سالیدوس جوانه می زند (توالی انجمادی به صورت γ+δ → δ+L→L است، δ فریت دلتا و γ آستنیت است). حالت انجمادی بر اساس نسبت کروم تعادلی/نیکل تعادلی است و توسط نمودار شبه دو فازی Ni-Cr-Fe به خوبی قابل درک ست، که ابزار مهمی برای بررسی حالت انجمادی است (شکل 3).

شکل2: ریزساختار فولادهای زنگ نزن دو فازی: الف)تصویر میکروسکوپ نوری، تصویر میکروسپ الکترونی روبشی و ج)تصویر میکروسکوپ الکترونی عبوری

ترکیب شیمیایی یک فولاد زنگ نزن دوفازی متداول در محدوده فازی γ+α است. برای اغلب ترکیب های شیمیایی فولادهای زنگ نزن، محدوده فاز γ گسترش می یابد به نحوی که فاز فریت به فریت دما بالا و فریت دما پایین مجزا می شود و در عمل فریت دما بالا به عنوان فریت δ شناخته می شود و فریت دما پایین که در اثر استحاله آستنیت تشکیل می شود فریت α نامیده می شود. از شکل 3 کاملا روشن است که فریت به طور پیوسته از انجماد تا دمای اتاق برای فولادهای زنگ نزن دوفازی وجود دارد و از این رو، همه فریت به عنوان فریت α شناخته می شود که به دلیل استحاله پیوسته با ترکیب شیمیایی یکسان است. در عمل فولادهای زنگ نزن دو فازی مقاومت نسبتا زیادی به ترک خوردن انجمادی دارند و این به دلیل ناخالصی های بسیار کم است. اگر نسبت کروم تعادلی به نیکل تعادلی بیشتر از مقدار 95/1 باشد، حالت انجمادی کاملا فریتی است. به هر حال، برای فولاد زنگ نزن دو فازی پایه، محدوده متداول بین 25/2 تا 5/3 است که این نسبت برای فولاد زنگ نزن سوپر دوفازی 25/2 و برای فولاد زنگ نزن دو فازی 2205 حدود 62/2 است (شکل 3) که به دلیل نفوذ بیشتر کروم و مولیبدن در فاز فریتی است.

به طور کلی، مورفولوژی متفاوت آستنیت ایجاد شده در منطقه جوشکاری شده در حین انجماد در شکل 4 نشان داده شده است، یک شبکه پیوسته از آستنیت به صورت آلوتروپی مرزدانه ای یا آستنیت مرزدانه ای مشخص است، که مستقیما از زمینه فریتی جوانه می زند. جوانه زنی آستنیت مرزدانه ای در محدوده دمایی ̊C 1350-800 گزارش شده است. علاوه بر این، دانه آستنیت ویدمن اشتاتن از این آستنیت مرزدانه ای تشکیل می شود، اگرچه در مقایسه با زمینه آستنیتی غنی از نیکل است که از رابطه جهت گیری کورماجو-ساچز پیروی می کند. از این رو، آستنیت درون دانه ای در اثر پدیده نرخ سرد کردن تشکیل می شود که نیاز به نیروی محرکه بیشتر است و رسوبات بعدا در دمای پایین تر تشکیل می شوند که مستعد به خوردگی حفره ای هستند (محل مناسبی برای حفره ای شدن می باشند) که به دلیل عناصر آلیاژی کمتر (مثل مولیبدن و کروم) است (شکل 5-الف-ج). شکل 5-ب محدوده حفره ای شدن را نشان می دهد که معمولا طراف یا آستنیت ثانویه اتفاق می افتد. به هر حال، در گرمایش مجدد زیر انحلال δ تشکیل می شود. چرخه های حرارتی باعث رسوب انواع مختلف فازهای نامطلوب (مثل CrN، N2Cr، 3C7M، 6C23M و Cr، Fe=M) (به فازهای ثانویه شناخته می شوند) و ترکیبات بین فلزی (سیگما (σ)، چی (χ)،τ ، R وπ) می شود که در شکل 6 نشان داده شده است و در جدود 1 محدوده های تشکیل و خصوصیات ساختاری آن ها آورده شده است. به هر حال، فاز σ یک ترکیب بین فلزی سخت و ترد شامل کروم، مولیبدن و سیلسیم است و بسیار خطرناک-تر از انواع فازهای دیگر است. رسوب گذاری اغلب از محل تقاطع سه مرز فریت/آستنیت جوانه می زند و در مرزهای دوقلویی غیرهم سیما به طور پیوسته رسوب می کند و در نهایت درون دانه دیده می شود. محدوده رسوب 600 تا ̊C 1000 است. به هر حال، سریع ترین نرخ رسوب گذاری در محدوده ̊C 900-850 است. از این رو، رسوب گذاری با اصلاح دمای تاب کاری انحلالی تغییر می کند، به طور مشابه فاز χ ممکن است در فولاد زنگ نزن دو فازی رسوب کند که اثر معکوس بر مقاومت به خوردگی و خواص مکانیکی دارد. رسوب گذاری فاز σ در سیستم دوتایی کروم-آهن اتفاق می افتد. در حالی که رسوبات فاز فقط در سیستم های سه تایی آهن-کروم-مولیبدن و آهن-کروم-نیکل در ترکیب شیمیایی 10Mo12Cr36Fe دیده می شود و دارای ترکیب شیمیایی مشابه با فاز σ است، اما در مقایسه با فاز σ کربن در فاز χمی تواند حل شود. به دلیل این خصوصیت، فاز χ نامیده می شود و با فاز σ قابل تمایز می باشد.

شکل 4: تصویر میکروسکوپ نوری از منطقه جوش

شکل 5: ریزساختار آستنیت ثانویه و منطقه حفرهای که آستنیت قانویه وجود دارد

شکل 6: ریزساختار مناطق مختلف فولاد زنگ نزن دوفازی

جدول 1: فاز ها در فولاد زنگ نزن دو فازی

کاربید 6C23M می تواند در جوش فولاد زنگ نزن دو فازی و فلز پایه با اثرات منفی اشاره شده ناشی از تشکیل فاز رسوب کند. رسوب دیگر مشابه با 6C23Cr ، فاز N2Cr نیز در مناطق با انرژی زیاد رسوب می کند (مثل مرزدانه ها) و این رسوبات با کاهش انحلال پذیری کربن و نیتروژن در آستنیت تقریبا مفید هستند مهاجرت مرز فصل مشترک فریت/آستنیت برای رشد کاربیدها با الگوی صفحه ای و لایه ای دارای یک رابطه جهت گیری مکعبی به مکعبی با آستنیت از طریق واکنش یوتکتوئید 2γ+6C23M → δ است. آن در دمای ̊C 1050-950 و زیر ̊C 950 رسوب می کند در حین سرد کردن زیر ̊C 1300، فاز آستنیت با مکانیزم نفوذ تشکیل می شود. به هر حال، انرژی جوشکاری بسیار کم باعث مقدار فریت زیاد (%70 حجمی) در جوش می شود. این پدیده نامطلوب است به دلیل تشکیل نیترید کروم (N2Cr) است و معمولا در حوزه فریت تشکیل می شود که به دلیل انحلال پذیری کم نیتروژن در این فاز می باشد. رسوب N2Cr و مقدار فریت موجب کاهش چقرمگی دما پایین می شود. علاوه بر این، رسوبات N2Cr محل های مناسبی برای جوانه زنی حفره ای شدن هستند. این رسوب در محدوده دمایی ̊C 900-700 تشکیل می شود.

شکل 7: تشکیل ترک در فولاد زنگنزن دو فازی: الف)ترک خوردن ذوبی در منطقه متاثر از حرارت، ب)ترک در مرز ذوب و ج)ترک خوردگی در منطقه ذوب

به طور مشابه، فاز R یک ترکیب بین فلزی غنی از مولیبدن است که در محدوده دمایی ̊C 700-550 تشکیل می-شود. ساختار کریستالی سه وجهی پیچیده با سلول واحد شامل 159 اتم است. به طور مشابه، فاز π دارای ساختار مکعبی است و در دانه در دماده پیرسازی شده به طور همدما در دمای ̊C 600 رسوب می کند. این استحاله فازی در اتصالات غیرمشابه بسیار مهم است به دلیل اختلاف در ترکیب شیمیایی و نرخ سرد کردن است که ممکن است باعث ریزساختار پیجیده در جوش شوند و در نهایت خواص را تخریب کنند. نرخ سرد کردن نقش مهمی در کنترل تعادل فازی در جوش و منطقه متاثر از حرارت دارد. نرخ سرد کردن تاثیرات زیادی بر رسوب-گذاری فازهای بین فلزی و مقاومت به خوردگی مواد دارد، زیرا نرخ سرد کردن به تعداد متغیرهای زیادی بستگی دارد، مثل حرارت ورودی، خصوصیات مواد، بازده فرایند، دمای پیشگرم و ضخامت مواد. در فولادهای زنگ نزن دو فازی، محدوده دمایی ̊C 800-500 محدوده دمایی بحرانی برای استحاله فازی است. در حالی که، در محدوده دمایی ̊C 1200-800 در عمل آستنیت دوباره تشکیل می شود و برای حصول تعادل فازی مناسب ضروری است. گزارش شده است که بهترین نرخ سرد کردن برای حصول تعادل فازی مناسب فریت/آستنیت حدود 1-ks 50-25/0 است، در عین حال، تشکیل رسوب فاز در محدوده ̊C 1200-800 نیز محدود می شود. اگر سرد کردن بسیار سریع در محدوده دمایی ̊C 1200-800 باشد، N2Cr و فریت بیشتری تشکیل می شود، که مقاومت به خوردگی کاهش می یابد. در حالی که نرخ سرد کردن آهسته تر تا سر این محدوده برای تشکیل آستنیت بسیار مطلوب است. به هر حال، Wang و همکاران گزارش کردند که نرخ سرد کردن بسیار سریع s/̊C 139 (در جوشکاری قوسی تنگستن-گاز پالسی جریان مستقیم) موجب افزایش فاز آستنیت در جوش می شود و به توازن فازی از طریق ایجاد انرژی محرکه بیشتر برای جوانه زنی آستنیت ویدمن اشتاتن و آستنیت مرزدانه ای به دلیل سرد کردن بیشتر کمک می کند.

از این رو، انتظار آن می رود که مناطق ریزساختاری مختلف از خوردگی جلوگیری خواهند کرد. برای پیش بینی طول عمر مواد از لحاظ علمی در بسیاری محیط های مخاصم، فهم رفتار خوردگی فولادهای زنگ نزن دو فازی بسیار مهم است. به هر حال، در سال های اخیر، پیشرفت های قابل توجهی در شناسایی و روش های الکتروشیمیایی مثل میکروسکوپ نیروی اتمی، میکروسکوپ نیروی مغناطیسی، میکروسکو نیروی پروب کلوین روبشی، میکروسکوپ نیروی اتمی و مغناطیسی و میکروسکوپ الکتروشیمیایی روبشی یک ابزار مفید برای مطالعه بهتری به منظور اندازه گیری فازهای مخرب و ثانویه و همچنین فرایند الکتروشیمیایی فولادهای زنگ نزن دو فازی فراهم کرده اند. این واقعیت بر اساس اندازه گیری اشباع مغناطیسی است که یک ابزار قابل اعتماد برای کمی سازی آستنیت، فریت و فازهای ثانویه استبرخی از فازهای مخرب در شکل 6-ه و 6-و نشان داده شده است.

برای اندازه گیری فریت، آستنیت و فازهای ثانویه به صورت درجا می توان از روش های پیشرفته که بر منبای ترکیب پراش پرتو X و میکروسکو کانون لیزری روبشی است، استفاده کرد که برای مشاهده مستقیم تغییرات مورفولوژیکی و مشخص کردن همزمان فازها، اندازه گیری منطقه متاثر از حرارت در حین چرخه جوشکاری است، بسیار مفید می باشد.

در تحقیقات کمی که در مورد فولادهای زنگ نزن دوفازی انجام شده است، ترک خوردن انجمادی یک مشکل است (اگر توازن فازی حاصل نشود)، زیرا ذوب و انجماد در جوشکاری ذوبی توازن فازها را از بین می برد]. Lipold گزارش کرده است که منطقه نزدیک به مرز ذوب اغلب منطقه مستعد به ترک خوردگی داغ است، زیرا منطقه ذوب فولادهای زنگ نزن در حین مراحل نهایی انجمد کاملا فریتی هستند، اما نسبت به فولادهای زنگ نزن با ریزساختار کاملا فریتی کمتر مستعد به ترک خوردگی هستند. شکل 5-7-الف و ب ترک خوردن مذاب در منطقه متاثر از حرارت را نشان می دهد. Hull همچنین پیشنهاد داده است که تر شوندگی مرزی توسط یک لایه مذاب در امتداد آستنیت/آستینت و فریت/فریت بیشتر از مرزهای فریت/آستنیت است. در عمل، ترک خوردن انجمادی جوش یک مشکل جدی در ساخت قطعات با فولادهای زنگ نزن دو فازی نیست، اما جالب است که تحقیقاتی توسط Gooch ، Nelson انجام شده است که نتایج آن در شکل 7-ج آورده شده است. این تصویر ترک خوردن انجمادی جوش را نشان می دهد که ترک اصولا در فاز آستنیت دیده می شود. به هر حال، انتخاب مناسب فلز پرکننده می تواند مقاومت به ترک خوردن فولادهای زنگ نزن دوفازی را بهبود بخشد بنابراین، ابتدا انتخاب مواد مصرفی در حین جوشکاری این فولادها بررسی می شود.